Правильная установка газотурбинных расходомеров

Газотурбинный расходомер

Правильная установка газотурбинного расходомера для получения наилучших результатов измерений

Получение точных результатов зависит не только от выбора правильного расходомера для конкретного процесса заказчика, но и от правильной установки. В следующем руководстве шаг за шагом объясняется, как правильно установить газовый турбинный расходомер.

Правильная установка газового турбинного счетчика влияет как на точность измерений, так и на безопасность трубопровода . Выполнять работы должны только квалифицированные специалисты, имеющие опыт работы с трубопроводами и опасными зонами. Соблюдайте местные нормы и правила, установленные на объекте, и никогда не открывайте фланцы или корпуса, пока трубопровод находится под давлением . Во взрывоопасных зонах соблюдайте требования взрывозащиты — используйте сертифицированные сальники и никогда не изменяйте кабельные вводы или методы герметизации.

Турбинному расходомеру нужен чистый и стабильный профиль расхода. Прежде чем что-то закрутить:

Ориентация и направление. Газовые турбинные счётчики обычно устанавливаются горизонтально, так чтобы стрелка, указывающая направление потока , совпадала с направлением газа. Корпус должен располагаться ровно, без натяжения трубопровода.

Прямые участки (профиль скорости). Обеспечьте длину прямой трубы не менее 10 DN до входа и 5 DN после выхода . Если непосредственно перед вами имеются колена, переходы, регулирующие клапаны или тройники, удлините прямой участок до 15–20 DN или добавьте струевыпрямитель для восстановления симметричности профиля. Следите за тем, чтобы прокладки располагались заподлицо с отверстием, не допуская нависания прокладок или их проникновения через сварные швы в измерительную трубку.

Коаксиальное выравнивание. Совместите фланцы соосно на входе и выходе. Несоосность создаёт завихрения и неравномерную скорость, ускоряя износ подшипников и увеличивая погрешность измерения.

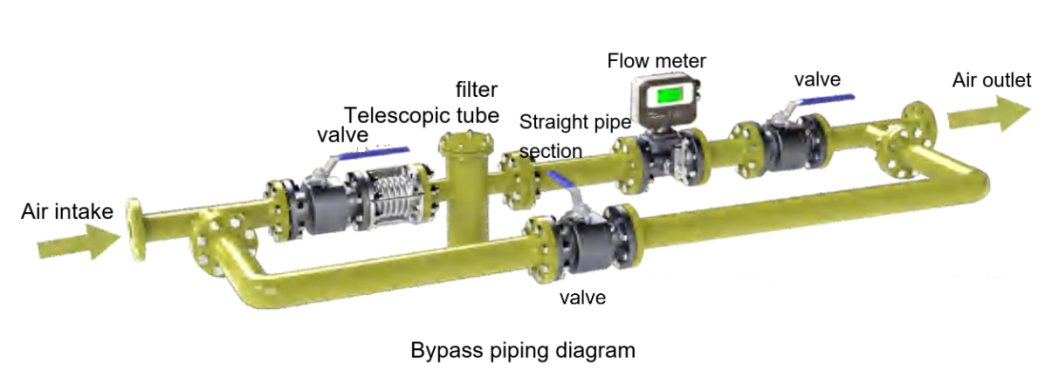

Обводной контур. Установите обводную линию с запорными клапанами вокруг счётчика, чтобы можно было обслуживать прибор, не останавливая работу установки. В нормальном режиме работы заблокируйте обводной контур в закрытом положении .

Скорость нарастания давления. Медленно открывайте входной клапан и постепенно увеличивайте давление. Максимальная скорость нарастания давления не должна превышать 35 кПа в секунду . Быстрое нарастание давления может привести к превышению скорости ротора и повреждению подшипников.

Проверка на герметичность и вращение. После создания давления проверьте герметичность всех соединений. Убедитесь, что ротор вращается свободно (с помощью диагностики или измерения частоты импульсов при низком расходе) без вибрации и шума.

Стабилизация расхода. Перед окончательной установкой нуля или проверкой доведите давление и температуру в линии до нормальных значений. Если расход часто приближается к минимальному , рассмотрите вариант с расходомером меньшего размера или многоканальным решением для сохранения линейности и повторяемости.

Тип кабеля. Используйте экранированную витую пару для выходов 4–20 мА/HART или импульсных выходов. Сигнальные кабели следует прокладывать отдельно от силовых кабелей . Если вход в кабель невозможно герметизировать, расположите его снизу, чтобы предотвратить образование конденсата.

Экранирование и заземление. Заземляйте экран кабеля только с одного конца (обычно в диспетчерской), чтобы избежать образования петель. Заземлите счётчик в соответствии с рекомендациями производителя — не используйте заземление прибора с высоковольтными системами. При сварке трубопроводов никогда не используйте счётчик в качестве обратного сварочного провода.

Защита от проникновения. Закройте неиспользуемые вводы заглушками соответствующего образца. Во влажной среде предусмотрите петлю для стока конденсата , чтобы предотвратить попадание влаги в клеммную коробку.

Регулярные проверки продлевают срок службы счетчика и сохраняют точность:

Турбинные подшипники нуждаются в своевременной и эффективной смазке . Правильная смазка повышает износостойкость и коррозионную стойкость, а также вымывает мелкие частицы, сохраняя линейную точность и повторяемость .

|

Nominal Diameter (DN) |

25 |

50 |

80 |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

|

First-time / daily refueling (mL) |

10 / 5 |

10 / 5 |

10 / 5 |

10 / 5 |

10 / 5 |

15 / 10 |

15 / 10 |

15 / 10 |

15 / 10 |

15 / 10 |

Турбинные счетчики отлично подходят для чистых, сухих газов с хорошими числами Рейнольдса и обеспечивают импульсные выходы для суммирования и коммерческого учета . Для других сценариев:

В1: Какие длины прямолинейных участков требуются для газовых турбинных расходомеров?

A: Обеспечьте диаметр прямой трубы ≥10 DN до входа и ≥5 DN после выхода . Если колена, тройники или регулирующие клапаны расположены непосредственно перед входом, увеличьте диаметр до 15–20 DN или установите струеуловитель .

В2: Как быстро можно увеличивать давление во время запуска?

A: Поддерживайте скорость нарастания давления ≤ 35 кПа/с, чтобы предотвратить превышение скорости ротора и повреждение подшипника.

В3: Работают ли турбинные счетчики с пульсирующим потоком?

A: Не рекомендуется. Используйте демпферы , переместите трубопровод в устойчивое положение или рассмотрите кориолисовы датчики для пульсирующих линий.

В4: Как часто следует смазывать газовый турбинный расходомер? И как это делать?

A: Обычно 10–15 раз в год , с объёмами, соответствующими диаметру трубы (см. таблицу). Увеличьте частоту при работе в условиях высокого давления, большого расхода или загрязненных средах.

В5: Какие методы электромонтажа позволяют избежать появления помех?

A: Используйте экранированный кабель витой пары , заземлите экран только с одного конца , прокладывайте сигнальные кабели подальше от линий электропитания/частотно-регулируемого привода и герметизируйте каналы, чтобы избежать образования конденсата .

Соблюдение этих правил эксплуатации газовых турбинных расходомеров — чистота трубопроводов, правильность прямых участков, монтаж без напряжений, контролируемый запуск, надежная защита от электромагнитных помех и заземление, а также своевременная смазка — обеспечивает стабильную точность, длительный срок службы подшипников и более безопасную эксплуатацию трубопровода. Если условия технологического процесса создают трудности для турбинных расходомеров (пульсация, очень низкая скорость, сдвиги состава), рассмотрите альтернативные варианты — кориолисовы , ультразвуковые или термомассовые .