Руководство по выбору и применению промышленного расходомера с переменным сечением

2025/08/15

Расходомер/ротаметр с переменным сечением

1. Введение в измерение расхода воздуха с переменной площадью сечения

Расходомеры с переменным сечением (VA), обычно называемые ротаметрами или поплавковыми расходомерами, являются одними из наиболее широко используемых приборов для измерения расхода в промышленности; этот тип расходомеров имеет долгую историю. Эти расходомеры с локальной индикацией (теперь также доступны с

ротаметром с выходом 4-20 мА ) представляют собой надежные и экономичные решения для измерения расхода жидкостей, пара и газа в различных перерабатывающих отраслях.

2. Как работает расходомер VA (ротаметр)?

Как работает расходомер с переменной площадью сечения

Ротаметры работают по принципу переменного сечения, при котором поплавок поднимается внутри конической трубки пропорционально расходу. Площадь кольцевого пространства между поплавком и стенкой трубки увеличивается по мере движения поплавка вверх, создавая баланс между:

Силы плавучести Силы сопротивления жидкости Вес поплавка Этот простой, но эффективный механизм делает ротаметры идеальными для локальной индикации расхода, где достаточна умеренная точность (обычно 1–5 % полной шкалы).

3. Где используются расходомеры с переменным сечением?

Ротаметры используются в качестве визуальных индикаторов расхода или в приложениях, требующих умеренной точности измерений, в более чем 90% случаев. Поплавковые расходомеры широко применяются в перерабатывающей промышленности.

Перерабатывающая промышленность

Нефть и газ: мониторинг потоков продувки, закачка химикатов

Химическая обработка: измерение расхода кислоты/щелочи

Фармацевтика: управление подачей в биореактор

Генерация электроэнергии: мониторинг расхода охлаждающей воды

Коммунальные системы

Водоочистные сооружения: контроль дозирования химикатов

Системы ОВК: измерение расхода охлажденной воды

Системы сжатого воздуха: обнаружение утечек

Специальные приложения

Мониторинг окружающей среды: отбор проб дымовых газов (CEMS)

Лабораторное оборудование: Точное дозирование жидкости

Продукты питания и напитки: Санитарное измерение расхода технологического процесса

Ротаметры, используемые для измерения расхода санитарных процессов

Ключевой момент: Для приложений, требующих только контроля пороговых значений (сигнализации высокого/низкого расхода), простые конструкции ротаметров часто являются наиболее экономически эффективным решением.

Ротаметры с металлической трубкой и преобразователями частоты широко используются в перерабатывающей промышленности в качестве приборов контроля расхода или для смешивания и регулирования соотношения компонентов в трубопроводах. Например, в процессах водоподготовки они регулируют соотношение дозируемых реагентов, добавляемых в сырую воду.

4. Какой ротаметр выбрать: стеклянный или металлический?

Основными объектами измерения ротаметров являются однофазные жидкости или газы. Они, как правило, не подходят для жидкостей, содержащих твердые частицы, или газов с каплями жидкости, поскольку частицы, налипающие на поплавок, или мельчайшие пузырьки в жидкости могут повлиять на точность измерений. Например, в микрорасходомерах даже незаметный слой отложений на поплавке может со временем привести к отклонению показаний расхода на несколько процентов.

Для экономичных применений (недорогие расходомеры), требующих только локальной индикации, ротаметр со стеклянной трубкой является предпочтительным вариантом. Если температура или давление превышают пределы измерения стеклянной трубки, следует использовать ротаметр с металлической трубкой и локальной индикацией.

Стеклянные ротаметры должны быть снабжены прозрачной защитной крышкой для удержания брызг жидкости в случае поломки трубки, что позволит принять меры реагирования в экстренных ситуациях.

Для

измерения расхода газа следует выбирать модели с направляющими стержнями или ребристыми направляющими конструкциями, чтобы предотвратить случайное повреждение конической трубки поплавком. Если требуется дистанционный вывод сигнала для суммирования или управления расходом, обычно используется ротаметр с металлической трубкой и электрическим выходом сигнала.

Во взрывоопасных средах, при наличии пневматических систем управления, предпочтительным является ротаметр с металлической трубкой и пневматической передачей. Если требуется модель с электрической передачей, она должна быть взрывозащищённой.

Ротаметры с металлической трубкой обычно используются для измерения непрозрачных жидкостей. В качестве альтернативы можно выбрать ротаметр со стеклянной трубкой и ребристой (профилированной) конической трубкой, в котором положение поплавка определяется по следам контакта между максимальным диаметром поплавка и направляющими ребрами.

Для измерения жидкостей с высокой вязкостью при температурах выше температуры окружающей среды или жидкостей, склонных к кристаллизации/затвердеванию при охлаждении, следует выбрать

ротаметр с металлической трубкой в рубашке .

Ротаметры с металлической трубкой более прочные, чем ротаметры со стеклянной трубкой.

Ниже приведена сводная таблица для ротаметров со стеклянной и металлической трубками.

|

Selection Factor

|

Glass Tube Rotameter

|

Metal Tube Rotameter

|

|

Pressure Rating

|

≤1.0 MPa

|

Up to 42 MPa (ASME 300#)

|

|

Temperature Range

|

-20°C to 120°C

|

-80°C to 400°C

|

|

Media Visibility

|

Transparent fluids only

|

Opaque/hazardous fluids

|

|

Output Options

|

Local indication only

|

4-20mA/HART/Profibus

|

|

Hazardous Areas

|

Not suitable

|

Exd or Exia

|

|

Cost

|

Lower initial cost

|

Higher investment

|

5. Как определить размеры ротаметров?

5.1 Выбор диапазона расхода на основе фактической плотности среды

Плотность важна для выбора правильного ротаметра.

Термин «фактическая плотность среды в рабочих условиях» относится к плотности жидкости в условиях реального измерения и плотности газа в рабочих условиях (или к стандартной плотности с поправкой на давление и температуру). Обычно диапазон расхода, указанный на приборе, калибруется следующим образом:

Для жидкостей: рассчитано на основе воды при нормальной температуре.

Для газов: на основе воздуха, приведенного к стандартным техническим условиям (20°C, 0,10133 МПа).

Для выбора подходящего диапазона расхода и типоразмера расходомера фактическую рабочую плотность необходимо пересчитать по уравнению (1) или (2). Однако эта корректировка действительна только в том случае, если вязкость среды близка к вязкости калибровочной среды, то есть коэффициент (α) остаётся постоянным.

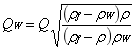

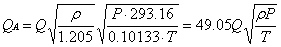

Жидкости

(1)

В формуле:

— Максимальный расход выбираемого поверяемого счетчика воды, л/ч;

Q — максимальный расход измеряемой жидкости, л/ч;

— Плотность поплавка, г/см³. Для полых поплавков — масса поплавка (г), а V — объём поплавка (см³);

, — Плотности измеряемой жидкости и воды, г/см³.

Газы

(2)

В формуле:

— Максимальный расход выбираемого поверяемого счетчика воздуха, м³/ч;

Q — максимальный расход измеряемого газа, м³/ч;

— Плотность измеряемого газа при стандартных условиях, кг/м³;

P — абсолютное давление измеряемого газа при рабочих условиях, МПа;

T — термодинамическая температура измеряемого газа при рабочих условиях, К.

5.2 Влияние вязкости и выбор поплавка

Для выбора ротаметра также необходимо предоставить информацию о вязкости жидкости.

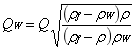

Выбор формы поплавка не зависит от пользователя, поскольку производители ротаметров проектируют его с учётом конструкции прибора и требуемого диапазона расхода. Типичные конфигурации поплавков показаны на рисунке 1. Однако пользователи должны понимать особенности конструкции своего поплавка и то, как вязкость жидкости влияет на точность измерения расхода.

Рисунок 1. Формы поплавков

На рисунке 1 стрелка указывает положение считывания расхода или контрольную точку измерения:

На рисунке 1 стрелка указывает положение считывания расхода (или контрольную точку измерения расхода).

Сферический поплавок (1): обычно используется в небольших прозрачных конических трубчатых счетчиках (DN6–DN10).

Поплавки (6, 12, 13, 14): имеют наклонные щели или перфорированные направляющие лопатки на максимальном диаметре, что заставляет их вращаться вокруг своей оси во время измерения.

Ранее Float 6 широко использовался в медицинском респираторном мониторинге, но сейчас редко используется в промышленных приложениях.

Поплавок 3: самый тяжелый среди типов (a), (b) и (c), обеспечивающий наибольшую пропускную способность.

Поплавок 9: самый легкий, обеспечивает наименьшее падение давления, что делает его идеальным для измерения расхода газа.

Конический поплавок (14, также называемый «поплавковой пробкой»): имеет два разных угла конусности, увеличивая длину шкалы на 10–20% от максимального расхода для повышения чувствительности к малым расходам. Такая конструкция широко используется в системах очистки воды (например, в умягчителях).

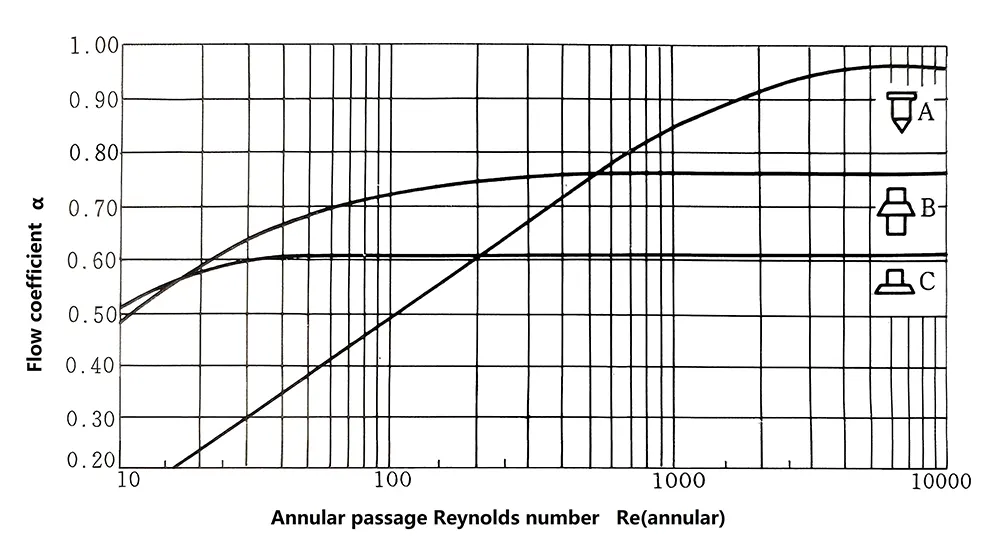

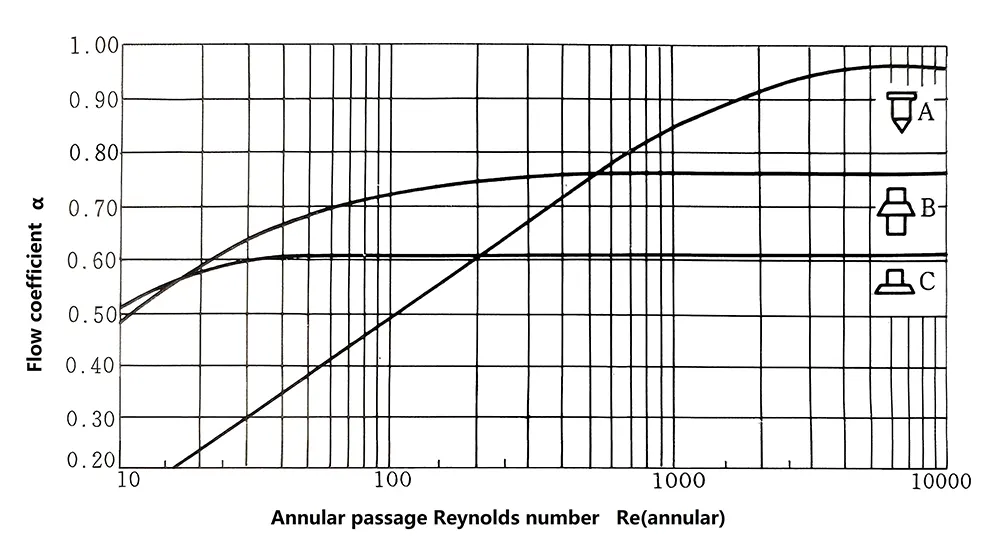

В фундаментальном уравнении течения вязкость жидкости явно не учитывается в качестве параметра. Однако коэффициент расхода α перестаёт быть постоянным и начинает зависеть от кольцевого числа Рейнольдса (Re(annular)) при его падении ниже определённых критических значений. Поскольку Re(annular) обратно пропорционально вязкости жидкости, это устанавливает косвенную зависимость от вязкости.

Рисунок 2. Соотношение между числом Рейнольдса и коэффициентом расхода

Рисунок 2. Соотношение между числом Рейнольдса и коэффициентом расхода

На рисунке 2 представлены характерные корреляционные кривые Re(annular)-α для трёх различных геометрий поплавка. Кольцевое число Рейнольдса определяется вязкостью жидкости, отношением максимального диаметра поплавка к диаметру локальной конической трубки и скоростью потока в кольцевом канале.

Для правильно спроектированного и работающего расходомера вязкость жидкости становится преобладающим фактором, влияющим на кольцевое число Рейнольдса (Re(annular)).

Значения постоянного коэффициента расхода (α), не зависящие от Re(annular), составляют:

Поплавок типа А: 0,96

Поплавок типа B: 0,76

Поплавок типа C: 0,61

Кроме того, обычно используемый сферический поплавок демонстрирует значение α приблизительно 0,99.

Наблюдаются значительные различия в коэффициенте расхода при различных геометриях поплавков. Критические нижние пределы Re(annular) для поддержания постоянного значения α:

Поплавок типа А: около 6000

Поплавок типа B: около 300

Поплавок типа C: около 40.

Для расходомера с фиксированным номинальным диаметром и заданным диапазоном расхода (имеющего, таким образом, заданный порог вязкости) показания расхода не будут зависеть от вязкости жидкости до тех пор, пока фактическая вязкость остаётся ниже этого верхнего предела. Поэтому проверка вязкости относительно этого порогового значения имеет решающее значение при выборе прибора.

Ротаметры с нагревательной рубашкой могут снизить вязкость жидкостей

Существуют два различных подхода к проектированию различных моделей: Некоторые модели ротаметров сохраняют идентичную геометрию поплавка в различных диапазонах расхода при одном и том же номинальном диаметре, обеспечивая регулировку расхода за счёт изменения веса поплавка. Следовательно, пороговые значения вязкости схожи.

В других моделях используются принципиально иные формы поплавков, что приводит к разным гидродинамическим профилям и, как следствие, к разным пороговым значениям вязкости.

Некоторые производители расходомеров переменного сечения указывают верхние пределы вязкости для своих приборов в образцах продукции, руководствах пользователя или руководствах по выбору приборов. Ранее некоторые производители также включали графики поправочных кривых вязкости, хотя в последние годы такие графики стали менее распространены. Вместо этого пользователям теперь необходимо консультироваться с производителями, которые предоставляют рассчитанные на компьютере значения поправок на основе вязкости жидкости и других физических свойств, указанных пользователем. Однако в Китае лишь некоторые производители указывают верхние пределы вязкости или поправки на вязкость, а многие вообще не предоставляют такие данные.

Поплавки молоткового типа (поплавки № 12, 13, 14 и 15 на рисунке 1) существенно зависят от вязкости жидкости. Поскольку вязкость жидкости сильно различается, при её выборе необходимо уделять особое внимание. Даже незначительные изменения вязкости могут оказать существенное влияние — например, при повышении температуры воды с 5°C до 40°C при комнатной температуре её кинематическая вязкость уменьшается с 1,52×10⁻⁶ м²/с до 0,66×10⁻⁶ м²/с.

Для ротаметров типа LZB со стеклянной трубкой диаметром 15–40 мм (поплавок № 3 на рисунке 1) температурная погрешность (в основном из-за изменения вязкости) составляет 0,1–0,25% на °C. Однако для счетчиков диаметром 6 мм этот эффект может достигать около 1% на °C.

При использовании с газами, за исключением водорода и гелия, разница в кинематической вязкости между различными газами и воздухом пренебрежимо мала. Поэтому вязкость практически не влияет на показания расхода, за исключением расходомеров с малым диаметром отверстия и малым расходом (например, расходомер диаметром 6 мм, используемый с гелием, может показывать влияние вязкости на 10–30% меньше, чем воздух, после коррекции на плотность газа). В большинстве случаев влияние вязкости на показания расхода можно игнорировать.

5.3 Деление шкалы, точность и диапазон измерений

Ротаметры прямого считывания

Расходомеры прямого считывания имеют четыре типа шкал индикации расхода: шкалу отношения Dt/d, процентную шкалу, шкалу прямого расхода и миллиметровую шкалу.

Шкала отношений выражает отношение диаметра поплавка (d) к диаметру соответствующей трубки (). Этот метод редко применяется в отечественных изделиях.

Процентная шкала отображает расход в процентах от полного значения шкалы (100%). Её преимущество заключается в простоте пересчёта при изменении свойств жидкости или условий эксплуатации.

Шкала прямого расхода калибруется для заданных условий среды (обычно воды для жидкостей и воздуха для газов). Хотя это обеспечивает интуитивно понятные показания, она становится менее удобной, чем процентная шкала, когда фактические условия отклоняются от условий калибровки, что требует пересчёта.

Миллиметровая шкала измеряет высоту поплавка, которая затем сопоставляется с прилагаемой кривой или таблицей данных для определения расхода. Это обычно используется в приложениях, где требуется контролировать только положение поплавка (а не точное значение расхода).

Некоторые модели совмещают в себе миллиметровую и прямую шкалы расхода для обеспечения двойной функциональности.

Ротаметр – это прибор с низкой и средней точностью. Для ротаметров общего назначения со стеклянной трубкой основная погрешность составляет 2,5–5% полной шкалы для диаметров менее 6 мм, 2,5% полной шкалы для диаметров 10–15 мм и 1–2,5% полной шкалы для диаметров 25 мм и более. Ротаметры с металлической трубкой имеют основную погрешность 1–2,5% полной шкалы для ротаметров с локальной индикацией и 1–4% полной шкалы для ротаметров с дистанционной передачей данных. Коррозионностойкие модели демонстрируют ещё более низкую точность. Некоторые приборы специальной конструкции, такие как ротаметры со стеклянной трубкой короткого типа с длиной шкалы, составляющей всего 2–3 диаметра поплавка, и ротаметры с металлической трубкой высокого давления с продувкой, имеют класс точности всего 5–10.

Диапазон измерения большинства ротаметров со стеклянной трубкой составляет 10:1, тогда как у моделей с короткой трубкой и диаметром 100 мм он составляет 5:1. Ротаметры с металлической трубкой обычно имеют диапазон измерения (5:1)~(10:1).

5.4 Давление жидкости, температура и потеря давления в ротаметре

Рабочее давление и температура измеряемой жидкости должны быть ниже номинальных значений расходомера. Для жидкостей с более высокими температурами некоторые производители предусматривают снижение номинального давления, что обычно указывается в каталогах продукции и руководствах пользователя. Ротаметры со стеклянной трубкой не следует использовать для измерения газов или жидкостей под высоким давлением, температура которых превышает температуру кипения; вместо этого следует выбирать ротаметры с металлической трубкой.

Ротаметры со стеклянной трубкой имеют относительно низкую потерю давления, обычно 0,2–2 кПа для моделей малого диаметра и 2–8 кПа для моделей диаметром 10–100 мм. Ротаметры с металлической трубкой демонстрируют несколько более высокую потерю давления, обычно 2–8 кПа, а в некоторых моделях она достигает 18–25 кПа. Данные о потере давления должны быть указаны в каталогах продукции и руководствах пользователя, хотя эта информация часто опускается.

Минимальное рабочее давление жидкости должно быть в несколько раз выше потерь давления. Для газов слишком низкое давление может легко вызвать пульсацию поплавка. В некоторых руководствах по эксплуатации приборов указаны требования к минимальному давлению жидкости, в то время как в других рекомендуется, чтобы минимальное рабочее давление для жидкостей было как минимум в 2 раза больше потерь давления, а для газов — в 5 раз.

6. Рекомендации по установке и использованию ротаметра

6.1 Направление расходомера

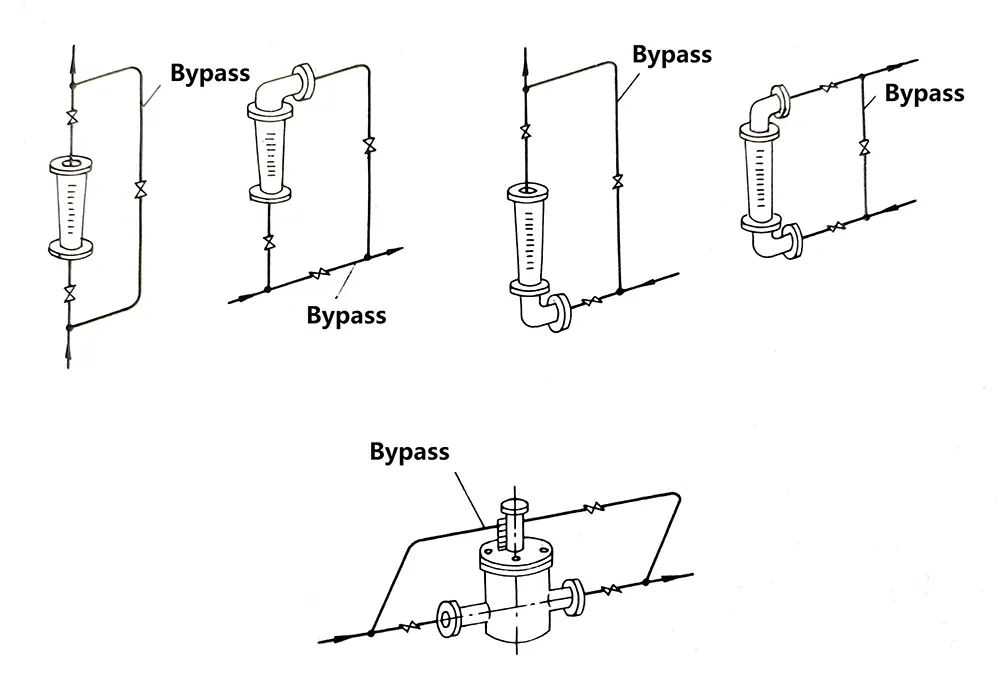

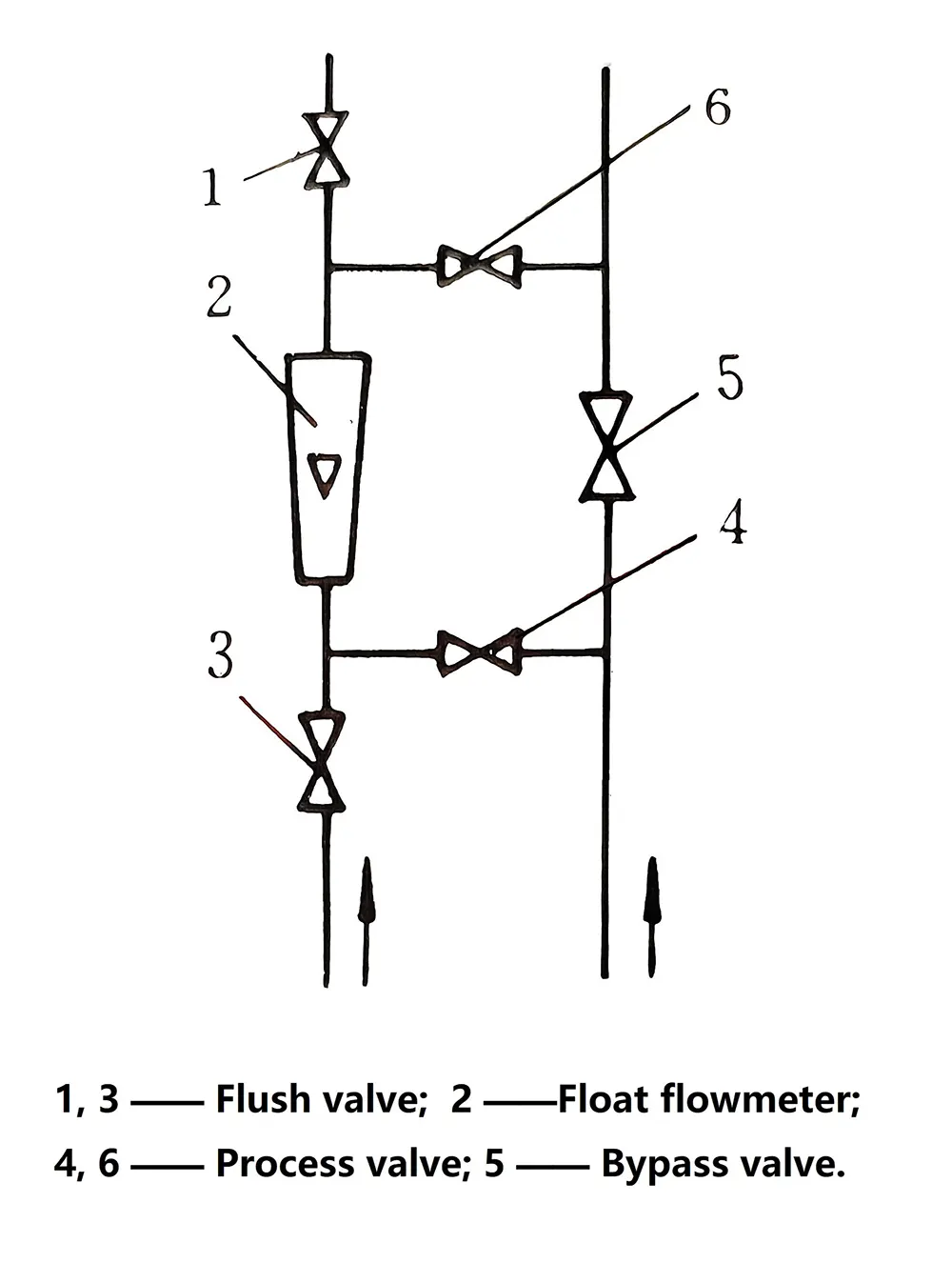

Большинство ротаметров должны устанавливаться вертикально на трубопроводах, не подверженных вибрации, без значительного наклона, обеспечивая поток жидкости снизу вверх через расходомер. На рисунке 3 показана типичная схема подключения трубопровода, включая байпасную систему для обслуживания без прерывания потока. Угол (θ) между осевой линией ротаметра и вертикальной линией отвеса, как правило, не должен превышать 5°. Для высокоточных моделей (класс точности 1,5 и выше) требуется θ ≤ 2°. Угол наклона θ = 12° может внести дополнительную погрешность измерения 1%.

В отличие от других расходомеров, ротаметры не требуют наличия длинных прямых участков трубопровода перед ними. Некоторые производители рекомендуют длину (2–5)D, но на практике это редко требуется.

Рисунок 3 Пример соединения трубопровода

Однако на сайте silverinstruments.com представлены ротаметры с другими направлениями потока, например, горизонтальные ротаметры или ротаметры с направлением потока сверху вниз. Свяжитесь с silverinstruments.com для получения более подробной технической информации.

Горизонтальные ротаметры от silverinstruments.com

6.2 Установка для измерения расхода грязных жидкостей

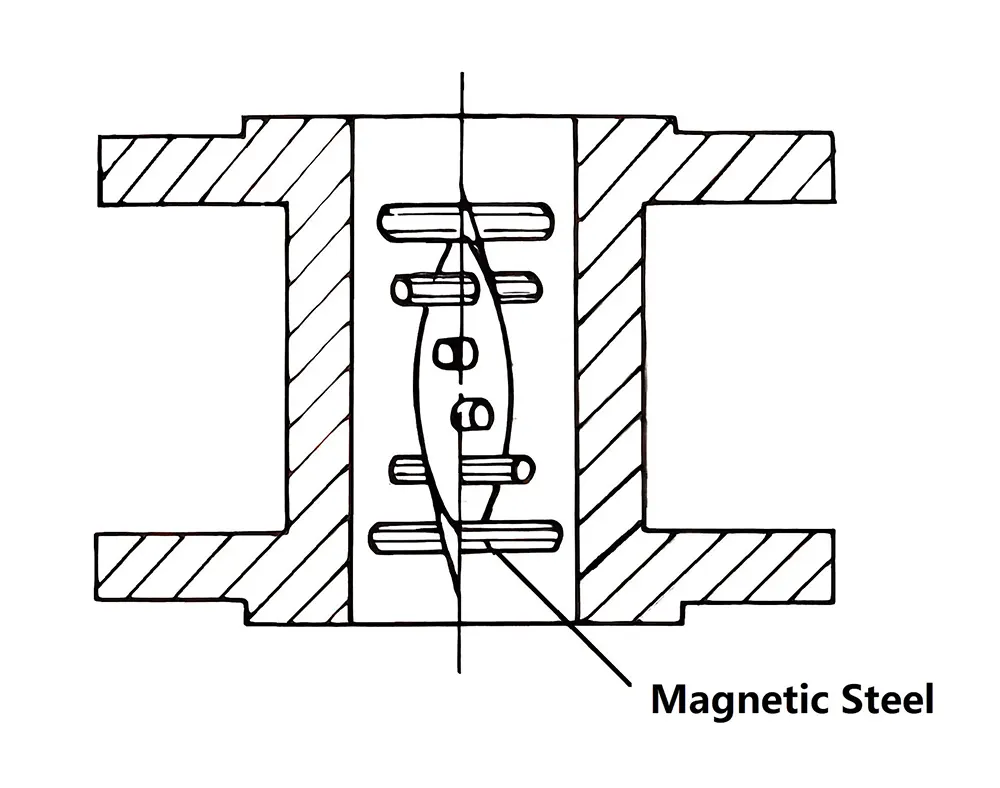

Фильтр должен быть установлен перед расходомером. Для ротаметров с металлической трубкой и магнитными муфтами, работающих с жидкостями, потенциально содержащими ферромагнитные частицы, перед расходомером должен быть установлен магнитный фильтр (как показано на рисунке 4).

Поддержание чистоты как поплавка, так и конической трубки имеет решающее значение, особенно для приборов с малым диаметром отверстия, где даже незначительное загрязнение существенно влияет на точность измерений.

Рисунок 4. Сборка магнитного фильтра

Необходимо поддерживать чистоту как поплавка, так и конической трубки, особенно для счетчиков с малым диаметром отверстия, поскольку даже незначительное загрязнение может существенно повлиять на точность измерений.

Например, в ротаметре со стеклянной трубкой диаметром 6 мм, измеряющем, казалось бы, чистую воду в лабораторных условиях при расходе 2,5 л/ч, после 24 часов работы показания расхода увеличиваются на несколько процентов из-за невидимых загрязнений, прилипших к поверхности поплавка. Извлечение поплавка и протирание его марлей восстанавливает исходное показание расхода. При необходимости можно установить промывочный трубопровод, как показано на рисунке 5, для периодической промывки.

Рисунок 5. Конфигурация промывочного трубопровода

6.3 Установка для пульсирующего потока

Если поток пульсирует (например, если перед предполагаемым местом установки счетчика расположен поршневой насос или регулирующий клапан, или если нагрузка на выходе из расходомера существенно меняется), необходимо изменить место измерения или модифицировать систему трубопроводов, применив компенсационные меры, например, добавив буферную емкость.

Если пульсация вызвана самим счётчиком — например, чрезмерно низким давлением газа во время измерения, неполностью открытым клапаном на входе или отсутствием регулирующего клапана на выходе счётчика, — необходимо провести целенаправленные улучшения для устранения проблемы. В качестве альтернативы можно выбрать счётчик с демпфирующим механизмом.

6.4 Установка для расширенного диапазона

Если требуется широкий диапазон измерения расхода (с диапазоном измерения более 10), обычно используют два или более ротаметра со стеклянной трубкой с различными диапазонами расхода, подключенных параллельно. В зависимости от измеряемого расхода можно выбрать один или несколько ротаметров для последовательного подключения: счётчик с меньшим диапазоном для низких расходов и счётчик с большим диапазоном для высоких расходов.

Последовательное соединение проще в эксплуатации, чем параллельное, поскольку исключает необходимость частого переключения клапанов. Однако оно приводит к более высоким потерям давления.

В качестве альтернативы, один счётчик можно оснастить двумя поплавками разной формы и веса: более лёгкий поплавок используется для измерения низкого расхода, а более тяжёлый переключается на более тяжёлый, когда он достигает верхней границы. Такой метод позволяет расширить диапазон измерения до 50–100.

6.5 Устранение попадания газа при измерении жидкости

Для ротаметров с угловой металлической трубкой и нелинейными входными/выходными соединениями необходимо следить за тем, чтобы в удлинительной втулке, передающей перемещение поплавка, не оставалось остаточного воздуха, особенно при измерении жидкостей. Если жидкость содержит микропузырьки, они могут легко накапливаться в втулке, что обуславливает необходимость регулярного удаления воздуха.

Это особенно важно для расходомеров малого диаметра, поскольку скопившийся газ может существенно повлиять на точность измерения расхода.

6.6 Необходимое преобразование значений расхода

Если производитель не настраивает расходомер специально на основе фактических параметров среды (таких как плотность и вязкость), расходомеры жидкости обычно калибруются с помощью воды, тогда как расходомеры газа калибруются с помощью воздуха — с заданными значениями в стандартных технических условиях.

Если плотность жидкости, давление газа или температура в реальных рабочих условиях отличаются от калибровочных стандартов, необходимо выполнить необходимые преобразования. Подробные формулы и методы преобразования можно найти на сайте silverinstruments.com.

6.7 Калибровка и проверка ротаметров

Для ротаметров при калибровке/проверке жидкости обычно применяется метод стандартного расходомера, объемный метод или гравиметрический метод, тогда как для калибровки газа обычно используется метод колокольного калибратора, а для низких скоростей потока применяется метод мыльной пленки.

Некоторые международные производители внедрили сухую калибровку для приборов массового производства. Это подразумевает точный контроль размеров конической трубки и массы/размера поплавка для косвенного определения расхода, что снижает затраты. Только высокоточные приборы проходят реальную калибровку расхода. Отечественные производители также строго контролируют начальный внутренний диаметр, угол конусности трубки и размеры поплавка, при этом реальная калибровка расхода в первую очередь служит для проверки качества внутренней поверхности конической трубки.

Приборы, выпускаемые такими производителями, оснащены сменными коническими трубками и поплавками, что исключает необходимость полной замены узла.

Метод эталонного расходомера — высокоэффективный метод калибровки, используемый производителями. Некоторые производители совершенствуют этот метод, разделяя определённый диапазон расхода на несколько сегментов, используя ротаметры со стеклянной конической трубкой и меньшим углом конусности. Это увеличивает длину шкалы эталонного расходомера и повышает его точность, обеспечивая высокоточную и эффективную калибровку.

Калибровка ротаметров

6.8 Устранение неполадок

1) Фактический расход не соответствует указанному значению

Во-первых, если вес, объем или максимальный диаметр поплавка или конической трубки изменяются из-за коррозии, или если внутренний диаметр конической трубки изменяется, решением является замена их на коррозионно-стойкие материалы. Следует отметить, что если замененный поплавок имеет те же размеры, что и оригинальный, перекалибровка может быть выполнена на основе новых веса и плотности. Однако, если размеры также отличаются, полная перекалибровка обязательна. Кроме того, если цилиндрическая поверхность максимального диаметра поплавка становится шероховатой из-за износа, это существенно повлияет на точность измерений, что потребует замены поплавка на новый. Поплавки, изготовленные из инженерных пластиков или покрытые ими, могут разбухать, изменяя максимальный диаметр и объем. В таких случаях следует использовать поплавки из более подходящих материалов.

Во-вторых, если на поплавок или коническую трубку налипнет окалина, грязь или другие загрязнения, точность измерений снизится. В этом случае требуется тщательная очистка поплавка и конической трубки. Однако при очистке следует соблюдать осторожность, чтобы не повредить внутреннюю поверхность конической трубки и цилиндрическую поверхность поплавка, сохранив их первоначальную гладкость.

Кроме того, изменения свойств жидкости также могут привести к погрешностям измерений. Если фактическая плотность, вязкость или другие параметры жидкости отличаются от проектных, расход необходимо скорректировать или пересчитать с учётом новых параметров. Аналогично, для газов, пара или сжимаемых жидкостей изменения температуры и давления могут существенно повлиять на результаты измерения расхода. Поэтому необходимо выполнить пересчёт и корректировку в соответствии с новыми рабочими условиями.

Если пульсация потока или резкие колебания давления газа приводят к нестабильным показаниям, периодическое движение поплавка может оказать минимальное влияние. Однако в случае периодических колебаний в трубопроводной системе следует установить демпфирующее устройство или использовать прибор с демпфирующим механизмом для повышения стабильности.

Более того, наличие пузырьков в жидкостях или капель в газах может изменить плотность жидкости, тем самым влияя на результаты измерений. Поэтому необходимо принять необходимые меры для устранения этих помех.

Наконец, при измерении расхода жидкости, если газ попадает в мёртвые зоны внутри прибора, он может повлиять на плавучесть поплавка. Этот эффект особенно ярко проявляется в расходомерах с малым расходом или при работе с малым расходом. Поэтому для обеспечения точности измерений скопившийся газ необходимо немедленно удалить.

Подводя итог, следует отметить, что соответствующие меры противодействия, такие как замена материалов, очистка компонентов, коррекция параметров и оптимизация системы, должны применяться в зависимости от конкретной причины, чтобы гарантировать точность и стабильность измерения расхода.

2) Колебания потока с медленным движением поплавка или указателя

Если расход изменяется, но поплавок или указатель реагирует медленно, причиной может быть несколько факторов, каждый из которых требует определенных корректирующих действий.

Одной из основных причин является наличие посторонних частиц между поплавком и направляющим валом или изгиб направляющего вала, что может препятствовать перемещению. Для решения этой проблемы необходимо разобрать узел, очистить его и удалить все загрязнения и затвердевшие отложения. Если направляющий вал изогнут (часто из-за быстрого срабатывания электромагнитного клапана, вызывающего резкое перемещение поплавка), его следует выпрямить. Кроме того, регулировка работы клапана для уменьшения резких изменений расхода может предотвратить повторение проблемы.

Другая распространённая проблема — накопление железного порошка или частиц вокруг магнитов в поплавковых узлах магнитной муфты. Эту проблему можно решить, разобрав устройство и очистив соответствующие компоненты. В ходе первоначальной эксплуатации промывка трубопровода через байпас (без пропуска жидкости через расходомер) помогает удалить загрязнения. Для предотвращения длительного образования ржавчины в трубопроводе рекомендуется установить магнитный фильтр перед расходомером.

В некоторых случаях рычажный механизм или стрелка в секции индикатора могут застрять. Ручное перемещение магнитно-связанного рычажного механизма может помочь выявить места заедания, которые затем следует отрегулировать. Кроме того, следует осмотреть вращающийся вал и подшипники на предмет наличия препятствий — удалить мусор или заменить изношенные детали.

В расходомерах с пластиковыми компонентами разбухание поплавков, конических трубок или облицовок из конструкционного пластика, а также тепловое расширение могут привести к заклиниванию. Решением является замена этих деталей на детали из материалов, устойчивых к измеряемой среде. Для высокотемпературных применений металлические компоненты предпочтительнее пластиковых, чтобы избежать деформации.

Наконец, ослабление магнитной связи из-за деградации магнитов может препятствовать правильной синхронизации поплавка и стрелки. Для диагностики следует снять счетчик и вручную переместить поплавок, чтобы проверить плавность движения стрелки. Если движение неравномерное, необходимо перезарядить или заменить магниты. Во избежание деградации магнитных свойств следует избегать соударений между сопряжёнными компонентами.

Подводя итог, можно сказать, что медленная реакция поплавка или стрелки может быть вызвана механическими препятствиями, магнитными помехами, деградацией материала или ослаблением соединений. Своевременное устранение неисправностей, такое как очистка, замена деталей или регулировка, обеспечивает точное и быстрое измерение расхода.

Вот простая таблица для пояснения.

|

Symptom

|

Possible Causes

|

Corrective Actions

|

|

Flow reading drift

|

Float contamination

|

Clean with lint-free cloth

|

|

Pointer sticking

|

Magnet degradation

|

Recharge/replace magnets

|

|

Erratic float movement

|

Pulsating flow

|

Install dampener

|

|

Zero drift

|

Gas entrapment (liquids)

|

Vent the meter

|

Ротаметры, используемые для измерения расхода санитарных процессов

Ротаметры, используемые для измерения расхода санитарных процессов

(1)

(1) (2)

(2)

Ротаметр с металлической трубкой2017/04/12Расходомер переменной площади HH5 - это ротаметр с металлической трубкой, получите цену сейчас на цифровой ротаметр, ротаметр с индикатором потока.Просмотр

Ротаметр с металлической трубкой2017/04/12Расходомер переменной площади HH5 - это ротаметр с металлической трубкой, получите цену сейчас на цифровой ротаметр, ротаметр с индикатором потока.Просмотр Ротаметр с металлической трубкой и датчиком2019/05/30Ротаметр с трансмиттером предлагает 4-20 мА (питание от контура), а также цифровой дисплей для различных целей управления и полевые мониторы. Ротаметр с металлической трубкой серии HH подходит для высоких температур (300 ° C , 572 ° F ...Просмотр

Ротаметр с металлической трубкой и датчиком2019/05/30Ротаметр с трансмиттером предлагает 4-20 мА (питание от контура), а также цифровой дисплей для различных целей управления и полевые мониторы. Ротаметр с металлической трубкой серии HH подходит для высоких температур (300 ° C , 572 ° F ...Просмотр Цифровой ротаметрический расходомер2022/01/27Что такое цифровой ротаметрический расходомерРотаметр и цифровой ротаметрический расходомер являются одними из наиболее часто используемых инструментов для измерения мгновенного расхода чистых жидкостей, таких как жидкости и...Просмотр

Цифровой ротаметрический расходомер2022/01/27Что такое цифровой ротаметрический расходомерРотаметр и цифровой ротаметрический расходомер являются одними из наиболее часто используемых инструментов для измерения мгновенного расхода чистых жидкостей, таких как жидкости и...Просмотр Расходомер ротаметр с нагревательной рубашкой2021/04/15Что такое расходомер Rotameter с нагревательной рубашкой? Нагревательная среда, такая как пар, горячая вода или горячее масло, может подаваться в рубашку для нагрева жидкостей, проходящих через расходомер с переменной площадью или охлаждающей жидкости ...Просмотр

Расходомер ротаметр с нагревательной рубашкой2021/04/15Что такое расходомер Rotameter с нагревательной рубашкой? Нагревательная среда, такая как пар, горячая вода или горячее масло, может подаваться в рубашку для нагрева жидкостей, проходящих через расходомер с переменной площадью или охлаждающей жидкости ...Просмотр Гигиенический ротаметр с металлической трубкой2019/06/09Гигиенические и санитарные расходомеры с переменным сечением используются в пищевой и фармацевтической промышленности. Он может измерять молоко, сок, уксус, воду обратного осмоса, деионизированную воду и т. Д. ОсобенностиTri-clip end fi ...Просмотр

Гигиенический ротаметр с металлической трубкой2019/06/09Гигиенические и санитарные расходомеры с переменным сечением используются в пищевой и фармацевтической промышленности. Он может измерять молоко, сок, уксус, воду обратного осмоса, деионизированную воду и т. Д. ОсобенностиTri-clip end fi ...Просмотр Горизонтальный ротаметр2019/06/09Мы предлагаем ротаметр с металлической трубкой для горизонтального монтажа с направлением потока жидкости слева направо или справа налево для сложных трубопроводных систем. Расходомер переменного сечения обычно монтируется на ...Просмотр

Горизонтальный ротаметр2019/06/09Мы предлагаем ротаметр с металлической трубкой для горизонтального монтажа с направлением потока жидкости слева направо или справа налево для сложных трубопроводных систем. Расходомер переменного сечения обычно монтируется на ...Просмотр