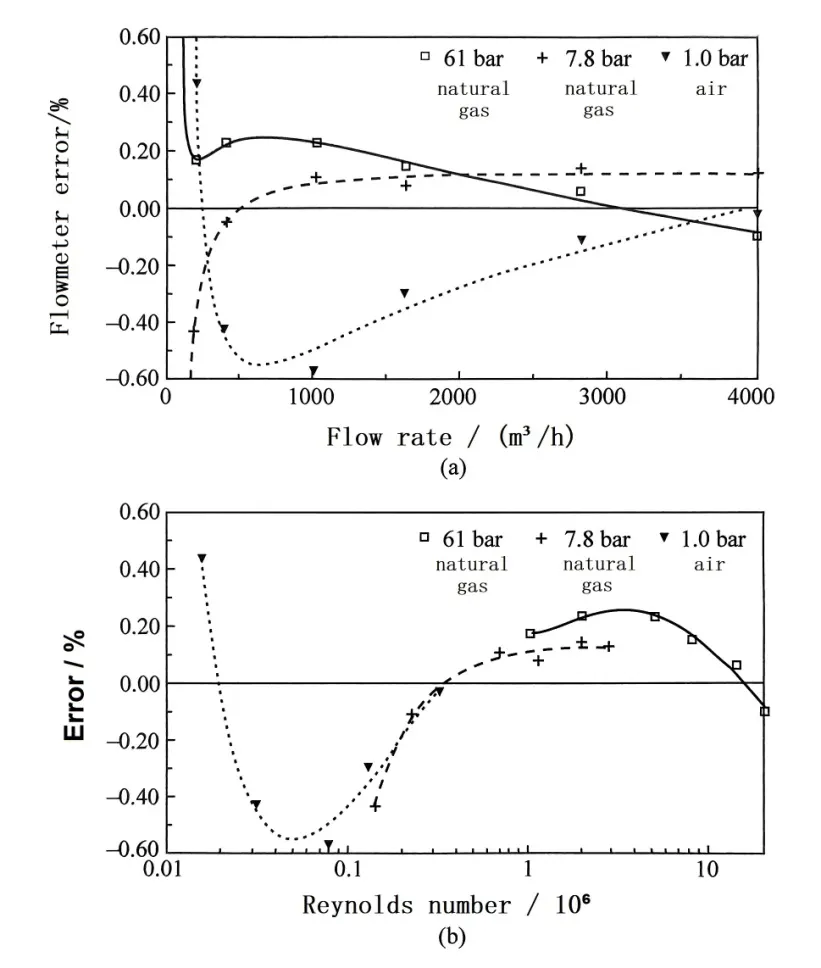

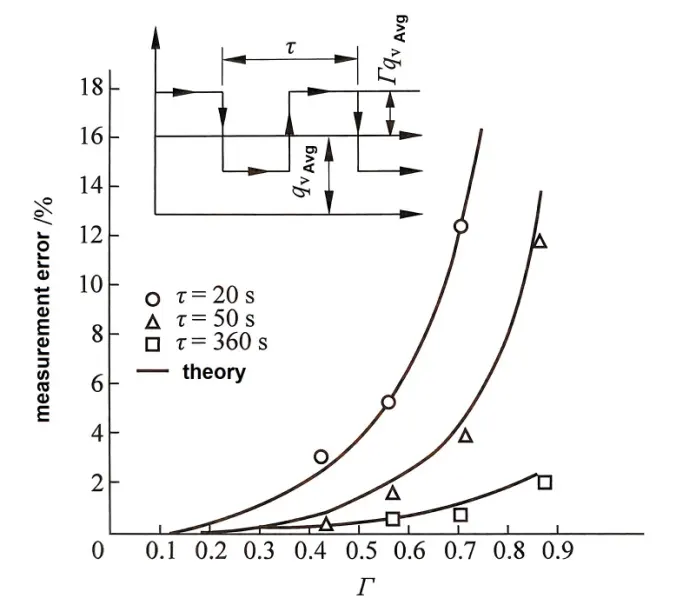

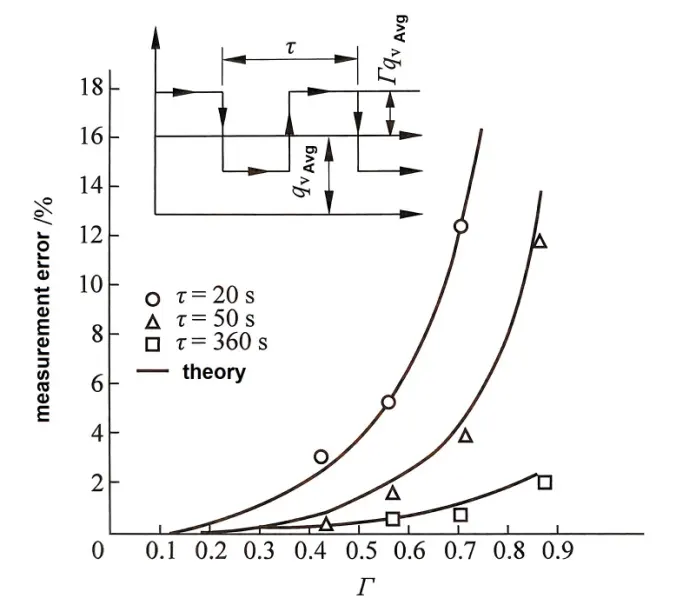

Рисунок 2. Кривые погрешности газотурбинного расходомера

(Воспроизведено с разрешения Nederlands Meetinstituut, ван дер Гринтен, 1990 г.):

(б) Изменение в зависимости от числа Рейнольдса в зависимости от внутреннего диаметра.

Как правильно установить газовый турбинный расходомер?

Правильная установка для достижения наилучшего результата измерения расхода

Исследования, проведённые Британской станцией газовой инженерии, подтвердили, что этот тип расходомера демонстрирует поразительную нечувствительность к возмущениям потока, что обуславливает необходимость использования прямолинейных участков трубопровода до или после расходомера в большинстве практических установок (Fenwick and Jepson, 1975; ср. Harriger, 1966). Основные причины этого следующие:

1. Уменьшение завихренности в кольцевых трубах большого диаметра, обусловленное как сохранением момента импульса, так и выпрямляющим эффектом кондиционера потока;

2. Значительное сужение потока, происходящее на участках трубопроводов малого диаметра;

3.Интегральные эффекты, возникающие из-за линейной зависимости между коэффициентом подъемной силы и малыми углами падения.

Они пришли к выводу, что стабилизаторы потока следует устанавливать на входном участке только в том случае, если выше по потоку присутствуют вихри.

Ван дер Кам и Дам (1993) пришли к выводу, что установка кондиционеров входного потока может эффективно снизить вихревой поток. Например, погрешность измерения, вызванная двумя коленами, установленными в разных плоскостях (с углом закрутки 40°), не превысит 0,3%. Изменения диаметра трубы перед расходомером относительно незначительны. В крайних случаях достаточно выпрямителя потока из трубного пучка. Шероховатость поверхности не влияет на производительность. Температурные эффекты в диапазоне 20 ℃ минимальны, но их трудно проверить из-за отсутствия необходимых методов контрольных измерений. Турбинные расходомеры не подходят для потоков влажного или грязного газа. Газ должен оставаться чистым, без жидкостей и пыли, и при необходимости следует использовать фильтр с минимальным рейтингом 5 мкм. Перед установкой необходимо тщательно очистить входной трубопровод (Боннер, 1993; ISO 9951).

Согласно исследованию Харригера (1966), может быть использован комбинированный метод монтажа, при котором входной трубопровод длиной 4D состоит из двухмерного выпрямителя потока и двухмерного прямого участка. Однако завихрение потока и пульсации могут оказывать значительное влияние. Расходомеры со встроенными выпрямителями потока могут устранить влияние завихрения потока. Если трубопроводная арматура расположена в пределах пятимерного участка выше расходомера, необходимо установить выпрямляющие лопатки. При монтаже расходомера требуется тщательное выравнивание с трубопроводом, и на входном участке пятимерного участка не должно быть никаких выступов. Выходной трубопровод должен иметь постоянный диаметр без дополнительных ограничений.

Достаточно прямых трубопроводов до и после газотурбинного расходомера

Ван дер Кам и ван Деллен (1991) обнаружили, что для 12-дюймовых газовых турбинных расходомеров расстояние до расходомера 10D достаточно для обеспечения надлежащей работы в допустимых условиях, тогда как при наличии вихревого потока требуется 15D.

Микан и др. (1996a, 1996b) и Вендт и др. (1996) экспериментально исследовали распределение скорости в трубопроводах и его влияние на газотурбинные расходомеры. В исследованиях использовались методы лазерной доплеровской регистрации и изучалось влияние различных конфигураций установки на характеристики вихревого расходомера, включая: 1. Формирователи потока; 2. Установка с одним коленом; 3. Установка с двумя некопланарными коленами; 4,50%-ное блокирование потока между коленами.

Заинтересованные читатели могут обратиться к оригинальным публикациям. Хотя большинство экспериментальных ошибок не превышало 1%, это наблюдалось не во всех условиях испытаний.

Джордж (2002) рассмотрел достижения в технологии турбинных расходомеров в пересмотренном отчете AGA № 7. Исследование выявило два важных достижения с 1996 года: двухроторные конструкции и расходомеры с расширенным диапазоном. Основные выводы включают:

• Для условий короткого сопряжения, близкого расположения, вихревого сопряжения и чистого вихревого потока четыре совместно откалиброванных прибора продемонстрировали погрешность измерений в пределах ±1%;

• Правильно интегрированные стабилизаторы потока на входе в счетчик могут снизить отклонения до ±0,25%;

• Конфигурации с одним и двумя роторами показали незначительное влияние на погрешность измерений;

• Изменения, вызванные давлением, требуют дополнительного исследования.

Ислам и др. (2003) сообщили о результатах экспериментов с турбинными расходомерами со встроенными кондиционерами потока в условиях возмущенного воздушного потока.

Балла и Такарас (2003) зафиксировали приблизительное 1% отклонение в работе расходомера газа после одного года эксплуатации, что может быть связано со следующими причинами:

1.Накопление жидкого конденсата

2.Остаточные загрязняющие вещества от изготовления трубопроводов

Уллебуст и Экерховд (2008) рекомендовали следующие протоколы обслуживания:

1.Контроль шероховатости внутренней поверхности трубопровода

2.Проверка целостности выпрямителя потока

3. Проверка центровки расходомера

4.Процедуры визуального осмотра

Эксплуатационные ограничения:

• Допустимо временное превышение скорости до 20% (хотя длительное превышение скорости может привести к повреждению)

• Требуется контроль температуры в 2D ниже по потоку от расходомера (диапазон, указанный производителем: от -10 до 50 °C)

• Обязательная осушка газа, когда условия процесса приводят к конденсации жидкости в трубопроводах

Обнаружение и мониторинг

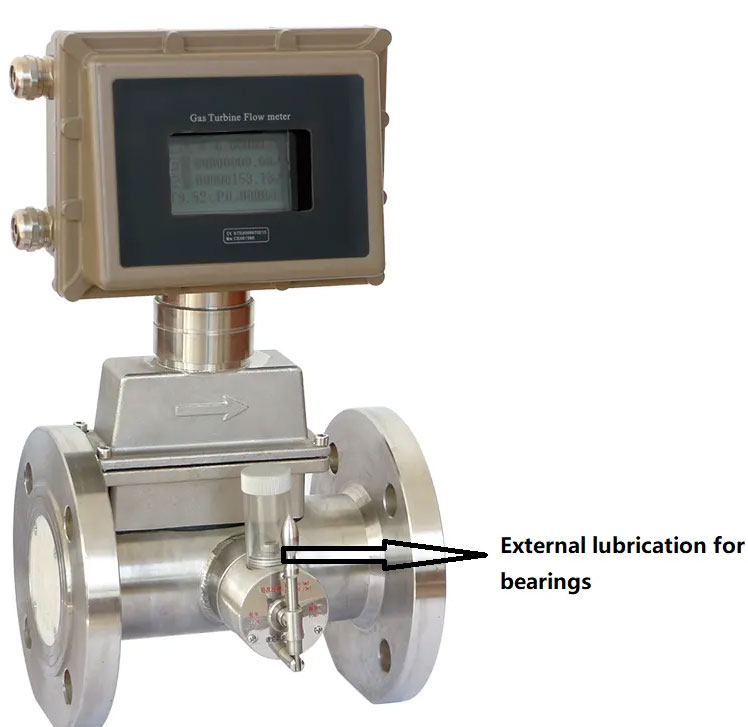

Наиболее распространённый метод измерения частоты вращения турбинного колеса — использование редуктора, который может создавать сопротивление из-за потерь в зубчатой передаче. Кроме того, сопротивление может быть вызвано электромагнитной связью, механизмами измерения расхода и процессами калибровки. Использование электромагнитного детектирования позволяет значительно снизить это сопротивление.

Для высокочастотных сигналов можно использовать магнитно-индукционные или бесконтактные датчики на алюминиевых лопастях, металлических полосах на ступице или приводных дисках главного вала для извлечения сигналов на основе эффекта переключения, достигая частоты измерения до 3 кГц. Для приложений, требующих от 1 до 10 импульсов за оборот, можно использовать герконовые или щелевые датчики.

Риб и Йоахим (2002) разработали онлайн-инструмент мониторинга расходомеров газовых турбин под названием AccuLERT G-II (FMC Measurement Solutions), который, как утверждается, обнаруживает и анализирует как механические, так и связанные с жидкостью ошибки.

AccuLERT может контролировать соотношение времени нарастания и спада сигнала, а также стандартное отклонение. Кроме того, он может отслеживать ключевые переменные, такие как расход, время и изменения в процессе работы, для оценки рабочего состояния расходомера.

Нестабильные жидкости

Расходомеры для газовых турбин чувствительны к пульсациям потока. При ускорении жидкости увеличение угла падения потока на лопатки турбины приводит к более быстрому ускорению ротора. И наоборот, замедление потока может привести к застреванию лопаток при минимальном сопротивлении лобовому сопротивлению, что приводит к завышению общей оценки расхода. Длительное измерение потока с высокой пульсацией может привести к повреждению подшипников в турбинных узлах.

Хед (1956) установил коэффициент пульсации для турбинных расходомеров, определяемый как:

q

i /q

V =(1+αbΓ²)

Где

q i — расход, отображаемый счетчиком,

q V — фактический расход, (α=1/8 представляет собой синусоидальный закон изменения жидкости, b можно считать равным 1 для неотслеживающих расходомеров, а Γ — амплитуда режима полного расхода относительно средней скорости. Хед считает, что Γ=0,1 является критическим значением для существенных ошибок.

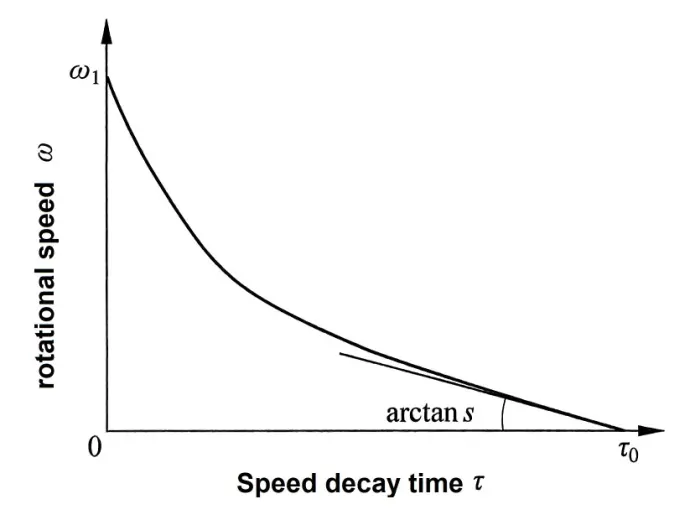

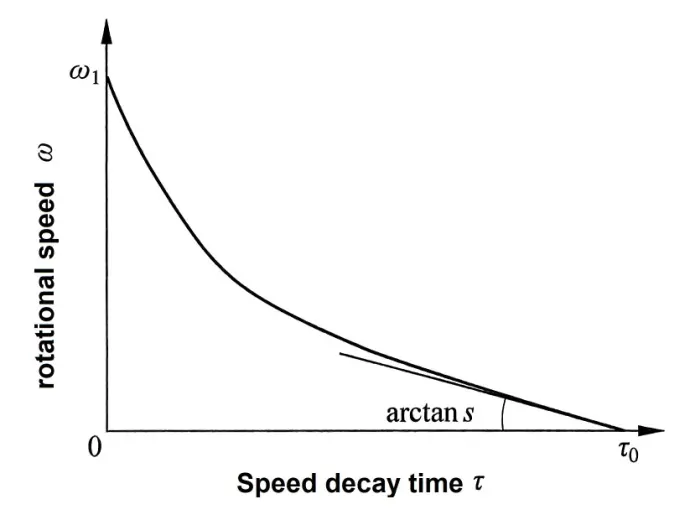

Кривую затухания скорости без жидкости можно получить из анализа переходных процессов, как показано на рисунке 3. Рисунок позволяет определить время замедления ротора до остановки и конечный наклон кривой затухания. Этот наклон физически коррелирует с отношением силы сопротивления к силе инерции в условиях нулевого потока, служа диагностическим индикатором состояния подшипника.

Однако де Йонг и ван дер Кам (1993) поставили под сомнение её достоверность в условиях высокого давления. Читатели также могут обратиться к статье Ли и Эванса (1970), в которой описывается, как они получили кривую затухания скорости с помощью метода внешнего механического трения, и приводятся типичные значения силы инерции. Например, для расходомера низкого давления диаметром 150 мм момент инерции вращения пластикового ротора составляет I = 0,242 × 10⁻³ кг ⋅м³, а момент инерции вращения алюминиевого ротора высокого давления — I = 0,486 × 10⁻³ кг ⋅м³. Они также рассмотрели вариацию лепестков со значением η = 0,2.

Рисунок 3. Кривая затухания скорости вращения свободно вращающегося расходомера

во время теста на замедление вращения

(Воспроизведено с разрешения ASME, по материалам Ли и Эванса, 1970 г.)

Ли и др. (1975) представили погрешность, вызванную синусоидальными колебаниями. Если предположить наихудший сценарий, когда ротор не может следовать за импульсом из-за чрезмерной инерции, погрешность составит приблизительно 0,5% при индексе импульса 0,1, а погрешность составит приблизительно 2% при индексе импульса 0,2, где индекс импульса равен

Г=

Рисунок 4 получен на основе результатов Фенвика и Джепсона (1975), иллюстрирующих влияние прямоугольных пульсаций на турбинные расходомеры. Макки (1992) обнаружил, что погрешность равна 0 при отклонении на 2% и превышает 1,5% при отклонении на 6% [Аткинсон, 1992]. Для определения погрешностей, вносимых приблизительно синусоидальными пульсациями жидкости в расходомеры, использовались численные методы расчета. Чизрайт и др. (1996) выразили обеспокоенность по поводу отсутствия данных об импульсных формах волн.

Фенвик и Джепсон (1975) провели эксперименты, вводя 60-секундный импульсный поток в расходомер диаметром 100 мм, в результате чего измерения превысили фактический расход на 40%.

Юнговски и Вайс (1996) провели испытания расходомера диаметром 100 мм в условиях пульсирующего потока воздуха на частотах от 5 до 185 Гц. Результаты показали, что при отношении среднеквадратичной скорости к средней скорости, равном 0,1, показания завышались на 1%, а при отношении 0,2 завышение достигало 4%.

Столтенкамп и др. (2003) представили интересное исследование, в котором обсуждалась возможность искажения показаний турбинного расходомера, вызванного колебаниями газа, вызванными акустическими эффектами. Они также предложили теоретическую модель для объяснения этого явления.

Я обработал некоторые экспериментальные данные, в которых скорость потока природного газа переходила от высокой к низкой, что сопровождалось внезапными изменениями и значительными ошибками — поведение, уже предсказанное Джепсоном и другими в их методологии.

Рисунок 4. Влияние модулированного потока в

турбинном расходомере диаметром 100 мм Где применяются газотурбинные расходомеры?

Газотурбинный расходомер подходит для всех некоррозионных газов и топливных газов, включая:

расходомер газа CO2 , городской газ, природный газ, нефтезаводской газ, коксовый газ,

расходомер пропана , расходомер бутана, смеси сжиженного нефтяного газа и воздуха, ацетилена, этана, расходомер азота, углекислого газа CO2, воздуха и всех инертных газов.

Газотурбинные расходомеры измеряют природный газ

Турбинные расходомеры обычно не используются для измерения кислорода по следующим причинам:

1. Смазочный материал не должен вступать в реакцию с кислородом.

2. Скорость потока кислорода в трубопроводах не должна превышать 10 м/с, так как более высокие скорости могут вызвать окисление трубопроводов — газотурбинные расходомеры требуют еще меньших скоростей.

Пфрем (1981) адаптировал широко распространенный метод измерения расхода жидкости для разработки метода измерения массового расхода этилена. Этот метод включал в себя расходомер, денситометр, вычислитель расхода и двунаправленный поршневой прувер. Заявленная точность этого расходомера составляла ±0,2%, а линейность сохранялась в диапазоне от 20% до 100% полной шкалы.

Преимущества и недостатки

Высокоточный газовый турбинный расходомер

1. Механическая деградация или износ изменяют трение и геометрию лопастей, что сужает диапазон регулировки расходомера и приводит к отклонениям в показаниях. Фильтрация может замедлить износ расходомера, поэтому регулярные проверки крайне важны. Тест на замедление может указать на износ подшипника.

2. Резкие колебания уровня жидкости приводят к завышенным показаниям. Например, 10-минутный цикл подачи и 10-минутный перерыв в подаче может привести к завышению показаний на 3%.

3. Завихряющийся поток искажает показания, поэтому необходимо использовать выпрямитель потока.

4.Изменения давления и высокое трение подшипников могут привести к дрейфу показаний до 2%.

5.Отказ расходомера не ставит под угрозу безопасность потока газа.

Кроме того, ван дер Кам, Дам и ван Деллен (1990) обсуждали надежность, высокую точность, двухроторные измерения и системы подшипников.